Vallourec entrega as primeiras peças de metal impressas em 3D para o mercado OCTG brasileiro

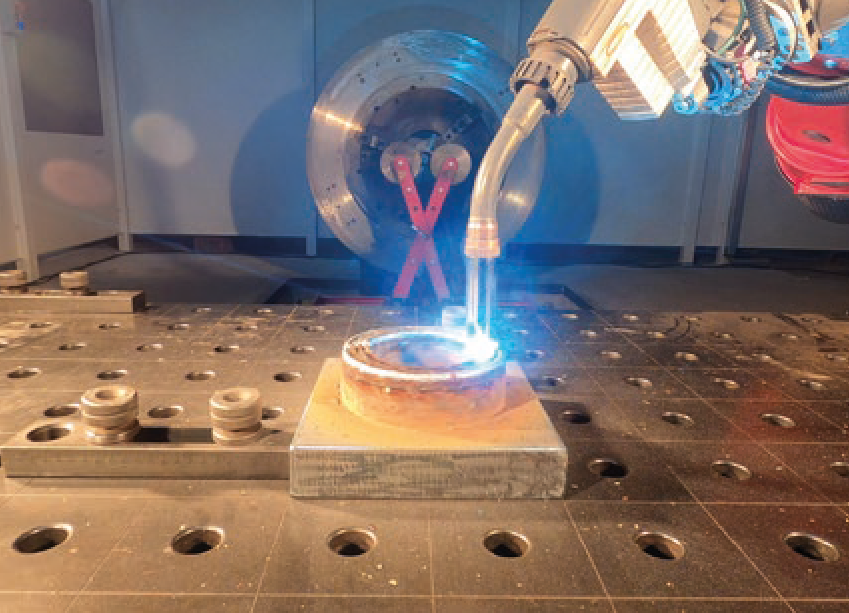

A partir de agora, a agilidade da cadeia de suprimentos e a eficiência de tempo de entrega atingem um novo patamar. Com o uso da tecnologia WAAM (Wire Arc Additive Manufacturing) pelo Centro de Pesquisas da Vallourec, a manufatura aditiva ou impressão em 3D tornou-se uma opção mais rápida para produzir peças e acessórios metálicos para atender às aplicações específicas do cliente.

No Brasil, os primeiros acessórios metálicos impressos em 3D – quatro Test Caps – foram entregues pela Vallourec a uma empresa de serviços para uso em um campo de exploração offshore.

“O cliente solicitou um prazo bem desafiador para a entrega dos acessórios. Foi possível produzi-los em aproximadamente dois meses utilizando a tecnologia WAAM, enquanto o lead time convencional para a fabricação varia de quatro a seis meses, dependendo da disponibilidade de matéria-prima. Constatamos que a impressão em 3D seria uma excelente alternativa após consultas com nossos especialistas, já que ela garantiria a entrega em menor lead time com o mesmo nível de qualidade dentro das especificações técnicas do cliente e itens normativos”, explica Laísa Rigueti, analista de Inovação da Vallourec.

Qualidade final é a mesma do processo de fabricação convencional

Com a garantia de que o acessório atenderia a todas as especificações, tal como um produzido pelo processo convencional, o cliente não identificou qualquer problema técnico em ter as peças fabricadas por esse método, aproveitando assim a oportunidade de ser o primeiro no Brasil a utilizar os acessórios impressos em 3D.

Apesar de serem peças de design simples, acessórios como os Test Caps devem ser produzidos projeto a projeto, por conta das diversas combinações dimensionais, metalurgia e tipo de conexão. Os Test Caps são utilizados para selar uma coluna de produção e permitir a realização de teste hidrostático no poço.

Os quatro acessórios, com duas especificações dimensionais diferentes, foram produzidos em aço carbono microligado, tratado termicamente e inspecionado por ultrassom.

“A WAAM utiliza um arco elétrico controlado por um braço robótico para fundir o arame diretamente na superfície da base, ou da peça, camada por camada. Essa tecnologia tem grande flexibilidade e pode construir até formas que não são possíveis com os métodos tradicionais, utilizando materiais metálicos”, acrescenta Ronaldo Antunes, engenheiro de R&D da Vallourec.

Globalmente, acessórios de içamento, anéis de vedação e cabeças de recirculação já foram produzidos com essa tecnologia de manufatura aditiva, todos com desempenho satisfatório.

Tecnologia flexível

Além de atender ao mercado OCTG, entre outros, a tecnologia WAAM pode ser usada para fabricar peças para demandas internas. Com equipamentos altamente flexíveis e de última geração, grande parte do estoque passará a ser virtual, e não mais físico.

“É muito mais viável ter um banco de dados de programas de fabricação que ter as peças físicas em estoque. Para fins de manutenção, é inviável ter todas as peças que compõem um equipamento em estoque”, diz Gabriel Machado, vendedor técnico da Vallourec.

Com a possibilidade de usar a tecnologia WAAM para imprimir uma única peça, para uso imediato ou reposição de estoque, as ações de manutenção preditiva e preventiva ganham muito mais agilidade, com menor custo. A partir do momento em que é detectada a possibilidade de falha, a peça pode ser fabricada com mais rapidez, garantindo a confiabilidade e continuidade de operação do equipamento.

“Essa é uma estratégia que está sendo avaliada para uso interno”, ressalta Gabriel.

“Já ouvimos de clientes que possuem estoques robustos para prevenir paradas críticas que descobriram, na hora do uso, que as peças em estoque, mesmo repetidas, estavam não conformes. Então, tiveram que aguardar longos prazos de fornecimento, o que mudará drasticamente com a flexibilidade da WAAM, que pode fazer uma peça idêntica, ou uma provisória, ou até uma peça com melhorias, em questão de dias”, lembra Ronaldo Antunes.

Próximos passos

Por enquanto, uma célula de impressão está disponível nas instalações da Vallourec em Singapura, uma na Alemanha e duas na França, desenvolvendo novos produtos nos Centros de Competência em Manufatura Aditiva, ou produzindo peças e acessórios nesses Centros de Produção, as quais têm sido enviados para plantas em todo o mundo para qualificação ou uso regular.

“Estamos na fase de validação do mercado, mas a ideia é que, a partir do aumento da demanda, novas células sejam instaladas em outras regiões. Aqui mesmo já temos novas aplicações e projetos em análise. Esse é um mercado que demanda muitas peças de dimensões e formatos complexos, cujo processo de fabricação é lento e caro. Com a WAAM, é possível um lead time e custos mais agressivos, com uma produção bem mais simples”, ressalta Laísa.

E, indo mais além na entrega de facilidade e agilidade, está em fase de testes o app “Vallourec Additive Manufacturing”, que permitirá que o cliente insira suas especificações diretamente na interface móvel. O aplicativo cria uma imagem em 3D e um arquivo digital a partir dos dados que serão usados para impressão em 3D.

O aplicativo ajuda a determinar necessidades específicas e se o projeto é viável usando manufatura aditiva. Ele também fornece um cronograma e custo estimado para o produto, dependendo de se a peça já faz parte do banco de dados da Vallourec ou se precisa ser construída como protótipo, testada e qualificada.

Para a próxima etapa, a equipe de desenvolvimento de aplicativos planeja adicionar ainda mais funcionalidades. Após a finalização da peça e do cronograma, o arquivo será entregue em formato digital, e o cliente poderá acessá-lo e obter a impressão do produto próximo ao seu local de trabalho.